А.В. Коробейник

РЕМОНТ АВТОМОБИЛЕЙ

Практический курс

стр. 60

58

Преимущества способа:

— возможность получения покрытия заданного состава, т. е. легирования металла через проволоку и флюс и равномерного по химическому составу и свойствам;

— защита сварочной дуги и ванны жидкого металла от вредного влияния кислорода и азота воздуха;

— выделение растворенных газов и шлаковых включений из сварочной ванны в результате медленной кристали-зации жидкого металла под флюсом;

— возможность использования повышенных сварочных токов, которые позволяют увеличить скорость сварки, что способствует повышению производительности труда в 6-8 раз;

— экономичность в отношении расхода электроэнергии ■ и электродного металла;

— отсутствие разбрызгивания металла благодаря статическому давлению флюса; возможность получения слоя наплавленного металла большой толщины (1,5-5 мм и более);

— независимость качества наплавленного металла от квалификации исполнителя;

— лучшие условия труда сварщиков ввиду отсутствия ультрафиолетового излучения; возможность автоматизации технологического процесса.

Недостатки способа:

— значительный нагрев детали;

— невозможность наплавки в верхнем положении шва и деталей диаметром менее 40 мм из-за отекания наплавленного металла и трудности удержания флюса на поверхности детали;

— сложность применения для деталей сложной конструкции, необходимость и определенная трудность удаления шлаковой корки;

— возможность возникновения трещин и образования пор в наплавленном металле.

Режим наплавки определяется силой тока, напряжением, скоростью наплавки, материалом электродной проволоки, ее диаметром и скоростью подачи, маркой флюса и перемещением электрода, шагом наплавки.

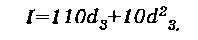

Силу тока определяют по таблицам или по формуле:

где d3 — диаметр электрода, мм.