А.В. Коробейник

РЕМОНТ АВТОМОБИЛЕЙ

Теоретический курс

стр. 130

130

сначала заливают половину расчетной нормы серной кислоты. Недостающее количество кислоты добавляют после химического анализа. Полученный электролит тщательно перемешивают, после чего включают ток. Облицовку ванны подключают в качестве анода. Катодом при этом служат погруженные в электролит свинцовые пластины. Электролит обрабатывают током в течение 48—72 часов. После этого ванна готова к эксплуатации.

Для хромирования декапированные детали погружают в Еанну и подключают в качестве катода. На качество покрытия наибольшее влияние оказывают плотность тока и температура электролита. Для получения износостойких покрытий хромирование ведут при плотности тока 20— 25 а/дм2 и температуре электролита 65—68“.

При этом режиме получаются так называемые молочные отложения хрома (молочного цвета). Повышением плотности тока и уменьшением температуры электролита можно получить отложения хрома с блестящей поверхностью.

Блестящий слой хрома имеет большую твердость и обладает большей хрупкостью, чем молочный.

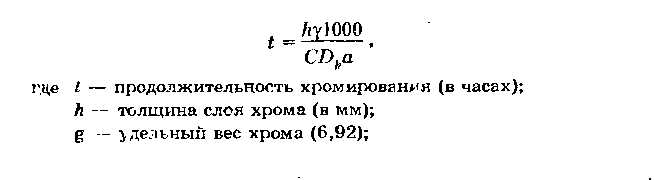

Толщину слоя хрома берут в зависимости от условий работы деталей. Чем больше удельные давления, испытываемые деталью в эксплуатации, тем меньшей толщины должен быть слой хрома. При удельных давлениях до 5 кг/см2 рекомендуется толщина слоя хрома 0,1—0,12 мм, при давлениях 5-20 кг/см2 0,09—0,10 мм и при давлениях более 20 кг/см2 — до 0,03 мм. При определении толщины слоя хрома учитывают припуски на последующую обработку. При последующей шлифовке в центрах припуск берут равным 0,03—0,05 мм, при последующей бесцентровой шлифовке 0,12-0,15 мм. Толщина слоя хрома зависит от продолжительности хромирования. Зная толщину слоя хрома, которую нужно получить, можно определить продолжительность хромирования по формуле: